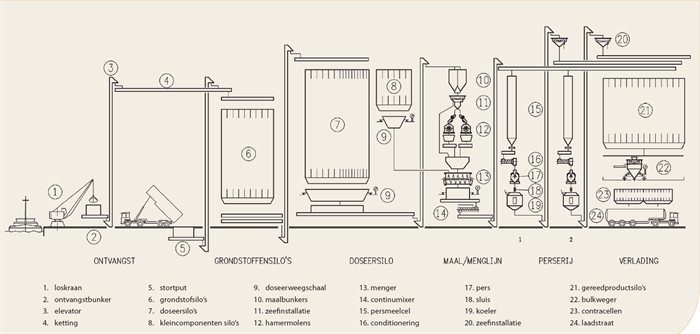

Procesbeschrijving mengvoederindustrie

Het productieproces van de mengvoederindustrie bestaat uit de aanvoer en inname van grondstoffen, een doseer-, maal- en menglijn, een korrelperserij en transport en aflevering van het eindproduct. Bij dit proces kunnen stof en geuremissie optreden.

Productieproces

Het productieproces van de mengvoederindustrie vertoont per bedrijf grote gelijkenis. De figuur hieronder geeft een schematische weergave van het productieproces. Het productieproces kan als volgt worden onderverdeeld:

- Aanvoer grondstoffen

- Grondstoffeninname

- Doseer-/maal-/menglijn

- Korrelperserij

- Transport en (bulk)aflevering

Aanvoer grondstoffen

De productielocatie van veel mengvoederfabrikanten ligt aan het water. Van alle benodigde grondstoffen in Nederland wordt (ca. 49%) per schip, (ca. 49%) per as en (ca. 2%) per spoor aangevoerd.

Grondstoffeninname

Een mechanische of pneumatische losinstallatie verplaatst de per schip aangevoerde grondstoffen naar opslagsilo’s. Hierbij zijn voorzieningen nodig om stofoverlast tegen te gaan.

Bij aanvoer per as vindt de inname direct plaats via de stortput (macro) en via blaasleidingen (micro). Dit is de enige mogelijkheid voor mengvoederbedrijven die niet aan het water liggen.

Doseer-/maal-/menglijn

De grondstoffen worden afgewogen tot charges van 1-6 ton. Hierna worden de grondstoffen gemalen en gemengd. De charges doorlopen het proces met een snelheid van ongeveer 10 charges per uur. De grondstoffen worden:

- óf afzonderlijk gemalen en daarna gedoseerd (enkelvoudig malen)

- óf eerst gedoseerd en daarna gezamenlijk gemalen (gemengd malen)

Ook kan er een combinatie plaats vinden van deze twee. Afhankelijk van het recept worden tijdens het mengen additieven (bijvoorbeeld vitaminen en vloeistoffen) op de menger toegevoegd. Na het mengproces kan tijdens het afvoeren van de charge met een continumixer nog een vloeistof (bijvoorbeeld melasse) aan het mengsel worden toegevoegd.

Aan het eind van de lijn worden de gemengde producten opgeslagen in zogenaamde persmeelcellen of direct als gereedmeel in gereedproductsilo's.

Korrelperserij

Van de totale mengvoederproductie wordt ongeveer 70% in geperste vorm (pellets) afgeleverd. Persen (ofwel verdichten) is een combinatie van twee basisprocessen:

- toevoegen van warmte en vocht (stoom), wat een bindend effect veroorzaakt

- toevoegen van mechanische energie voor het vormen en verdichten

Hierbij gaat veelal de voorkeur uit naar het toevoegen van zoveel mogelijk stoom. Het elektriciteitsgebruik voor de aandrijving van de persrollen en matrijzen is namelijk lager. Ook uit oogpunt van hygiëne heeft het toevoegen van stoom de voorkeur. De hardheid en slijtvastheid van de pellets zijn hierbij de bepalende factoren.

Er worden steeds specifieker, op het ontwikkelings- en/of productiestadium van het vee afgestemde, voeders geproduceerd. Onder meer voor de verminderde mineralenuitstoot naar het milieu. Daarnaast is er de steeds scherpere prijsontwikkeling op de grondstoffenmarkt.

Deze ontwikkelingen leveren mengvoedersamenstellingen op die lastiger tot een goede korrel of brok zijn te verwerken. Vooral samenstellingen met een hoog ruw-celstofgehalte nemen slecht stoom op. Dit leidt tot slippende persrollen (blokkerende machines) en zeer lage capaciteiten door de grote matrijsdikte en daarmee samenhangende weerstand. Samenstellingen met een hoog vetgehalte geven daarentegen te weinig weerstand in de matrijs, waardoor er moeilijk een goede pellet van te maken is.

Grondstofmengsel wordt als persmengsel geconditioneerd

Vóór het persen wordt het grondstofmengsel als persmeel ‘geconditioneerd’. Dit houdt in: het toevoegen van de gewenste hoeveelheden stoom, melasse en vetten. Tijd, temperaturen en vochtigheid zijn hier belangrijke variabelen. Lange conditionering vindt plaats in een conditionerings- of rijpketel (waarin wel of niet een mechanische bewerking kan plaatsvinden). Korte conditionering vindt plaats in een continumixer. Er zijn verschillende technieken om bovenstaande meer of minder lastige samenstellingen te persen.

- Enkelvoudig persen, waarbij één tot drie (dichte) rollen het geconditioneerde grondstoffenmengsel door een cilindrische matrijs persen.

- Dubbelpersen, waarbij het persen in twee stappen plaatsvindt. In elk van deze stappen wordt de bovenbeschreven cilindrische matrijs toegepast. Soms heeft de eerste matrijs een kleinere dikte (kleinere lengte/diameter verhouding).

Tegenwoordig worden voor een goede conditionering vaker nieuwere technieken toegepast:

- De Thermische Mechanische Compactor (TMC), een gesloten schroefverdichter, waarbij temperaturen bereikt kunnen worden tot ca. 100 °C. De grootte van conische uittrede- opening is variabel en wordt geregeld door het opgenomen vermogen van de aandrijving van de schroef. Variant hierop is de High Friction Compactor (HFC) ofwel BOA-compactor.

- De hygieniser, een paddleschroef conditioner, waarin het product een gegarandeerde tijd, bijvoorbeeld 3-4 minuten aan een bepaalde temperatuur wordt blootgesteld.

Koelen van het product

Na het verdichten wordt het product gekoeld (gedroogd). De belangrijkste functie van de koeler is het drogen en afkoelen van het product tot een temperatuur van 5 ºC boven de omgevingstemperatuur. De meest gangbare koeler is de tegenstroomkoeler. Sporadisch wordt nog de bandkoeler toegepast.

Bij een tegenstroomkoeler wordt lucht vanuit de omgeving tegen de transportrichting van de te koelen productlaag gezogen. De koellucht wordt zeer efficiënt gebruikt omdat alle koellucht in contact is geweest met het product.

Verlaging van de producttemperatuur is gebaseerd op verdamping van vocht in de korrels en hitteoverdracht van de korrels naar de lucht. Het product verlaat de pers met een temperatuur van 80 ºC. Hierdoor wordt over het koeltraject de koellucht opgewarmd tot ongeveer 65 ºC. Door dit opwarmen neemt het vochtopnemend vermogen van de koellucht steeds meer toe en is het drogend vermogen van de lucht over het hele traject aanwezig.

Bewerking pellets: zeven, kruimelen, coaten

Na het persen en koelen ondergaan de pellets in veel gevallen nog één van de volgende bewerkingen:

- De pellets worden na het koelen gezeefd en de fijne deeltjes gaan terug naar de pers.

- De pellets worden na het koelen gekruimeld (varkens- en pluimveevoeders). Dit vergroot de opname door het dier. Een zeef scheidt de fijne deeltjes van de pellets. De fijne deeltjes gaan weer terug naar de pers.

- De pellets worden gecoat, vooral bij varkens- en pluimveepellets. De coating maakt het mogelijk om naast het vet of de olie toegevoegd in de hoofdmenger ook rondom de pellet een laagje vet of olie aan te brengen. In enkele gevallen gebeurt dit met vacuümcoating zodat de hoeveelheid olie of vet nog verder verhoogd kan worden.

Deze extra processtappen zijn afhankelijk van het product en worden niet in elke mengvoederfabriek toegepast.

Transport en (bulk)aflevering

Tussen grondstofinname en aflevering worden de grondstoffen vaak verticaal en horizontaal verplaatst. Dit gebeurt meestal met elevatoren, (segment)ketting-, schroef- en bandtransporteurs. Horizontaal transport leidt tot hogere slijtage van product en installaties en kan een hogere kans op besmetting (contaminatie) met een ander product tot gevolg hebben. Aflevering kan verpakt of in bulk plaatsvinden. Ongeveer 97% van de productie wordt in bulk afgeleverd, de rest in zakken.

Organisatie van de productie

Veel mengvoederbedrijven werken continu 5 tot 7 dagen per week. Dit leidt tot de volgende bedrijfstijden:

- Een bedrijf met 2-ploegendienst, 5 dagen per week is 4.000 uur/jaar in bedrijf

- Een bedrijf met 3-ploegendienst, 5 dagen per week is 6000 uur/jaar in bedrijf

- Een bedrijf met 3-ploegendienst, 5½ dag per week is 6600 uur/jaar in bedrijf

- Een 7 dagen per week continu producerend bedrijf is 8.760 uur/jaar in bedrijf

De geuremissies vinden plaats tijdens de bedrijfstijd. Dat wil niet zeggen dat de emissieduur gelijk is aan de bedrijfstijd. Door wisseling van product en door regulier onderhoud zullen productielijnen een bepaalde tijd per jaar stilliggen. Deze stilstand bedraagt gemiddeld ongeveer 10% van de bedrijfstijd. Voor kleinere bedrijven zal de stilstand groter zijn dan voor grote bedrijven.

De aanvoer van grondstoffen en de afvoer van gereed product gebeurt door de opgelegde geluidsnormen grotendeels tussen 7:00u en 19:00u. De doseer / maal / menglijn en de korrelperserij zijn continu in bedrijf.

Een diervoederfabriek bezit een of meerdere productielijnen. De productiecapaciteit van een lijn kan variëren tussen 4 tot 25 ton/uur gereed product. Door het jaar heen treden er geen grote variaties in het productiepakket op. De samenstelling van het voer is weinig seizoensafhankelijk. Er worden wel steeds vaker klant specifieke mengvoervoeders geproduceerd. Dit gaat vooral om een verschuiving naar voeders met een hoger ruw eiwitgehalte.

Mengvoederindustrie in Nederland

De mengvoederindustrie in Nederland omvat in 2016 ongeveer 120 mengvoederbedrijven. De totale mengvoederproductie is ongeveer 13,5 miljoen ton veevoeder. De productiecapaciteit per vestiging varieert van enkele duizenden tot vele honderdduizenden tonnen per jaar. De ongeveer 100 kleine mengvoedervestigingen die minder dan 100.000 ton per jaar produceren vertegenwoordigen 12% van de totale markt. 88% van de totale mengvoederproductie in Nederland is afkomstig van ongeveer 20 grote vestigingen. De productie is hoofdzakelijk bestemd voor varkens (ca. 40%), rundvee (ca. 30%), pluimvee (ca. 25%) en diversen (ca. 5%).